En este proceso, el control de la temperatura y humedad desde la descarga del producto hasta su envío es un factor clave por diversos motivos:

1. Calidad del producto

La cadena de frío es esencial para garantizar que los productos lleguen a destino con la máxima frescura y calidad. Este proceso comienza en las cámaras de entrada, continúa en la sala de manipulación y finaliza en las cámaras de salida, antes de la carga en camiones frigoríficos. Es fundamental que el producto se mantenga a la temperatura adecuada desde el inicio, ya que los sistemas de refrigeración de los camiones están diseñados para conservar la temperatura, no para reducirla.

2. Coste energético

Las instalaciones de frío representan un elevado consumo de energía, por lo que es crucial analizar detalladamente su eficiencia. La implementación de sistemas de optimización energética no solo reduce el impacto ambiental, sino que también permite ahorros significativos en costos operativos, especialmente ante el aumento del precio de la electricidad. En este sentido, una instalación obsoleta o mal mantenida puede convertirse en una fuente constante de gastos innecesarios.

3. Mantenimiento, averías y fugas de gases refrigerantes

El compromiso con la sostenibilidad y la lucha contra el cambio climático han llevado a un mayor control sobre los gases refrigerantes, que son altamente contaminantes. Esto ha derivado en normativas más estrictas, tasas elevadas y un calendario progresivo de restricciones y prohibiciones en el uso de ciertos refrigerantes. (Ver más abajo el resumen del Reglamento (UE) 2024/573).

Las principales consecuencias de esta regulación son:

- Altos costos de reposición en caso de fugas, debido a los impuestos y tasas sobre estos gases.

- Falta de disponibilidad de ciertos refrigerantes, que pronto dejarán de fabricarse.

- Paradas imprevistas en las instalaciones, afectando el funcionamiento de los centros.

- Necesidad urgente de adaptación para cumplir con la legislación vigente y evitar sanciones.

Actualmente, la mayoría de las instalaciones frigoríficas en los centros de manipulación hortofrutícola de Almería siguen utilizando gases en vías de prohibición, con costos cada vez más elevados debido a las tasas asociadas. En Sistemas de Calor (SDC), observamos que muchas de estas infraestructuras presentan deficiencias en su mantenimiento o han superado su vida útil, lo que provoca pérdidas significativas de refrigerante y elevados costos derivados de fugas y averías.

Es urgente que los responsables de estas instalaciones analicen su situación actual y tomen decisiones estratégicas sobre su renovación o adaptación. De lo contrario, se enfrentarán a un problema legal y medioambiental con un impacto financiero considerable a corto plazo.

Alternativas viables y beneficios de la adaptación

Modificaciones clave para la adaptación de las instalaciones

- Cambio de válvulas de expansión (pasarlas a electrónicas y/o actualizar el controlador al nuevo gas)

- Calderín

- Verificar si los motores de los ventiladores del evaporador son IP65. En caso de que no lo sean cambiarlos o cambiar los evaporadores.

- Aceite: puede mantenerse el mismo que tiene la instalación

- Desescarche: puede mantenerse el que tiene la instalación

En SDC disponemos de un equipo técnico especializado propio, así como relaciones a largo plazo de colaboración con los fabricantes más importantes del mercado. Estamos al día en las últimas innovaciones del sector, ofreciendo a nuestros clientes todo el asesoramiento necesario para la toma de las decisiones óptimas sobre la mejor solución a adoptar en cada caso. Además, ponemos a disposición del sector un servicio de auditoría técnica, proporcionando un informe detallado con el análisis de la situación, recomendaciones y alternativas.

RESUMEN DEL REGLAMENTO (UE) 2024/573 SOBRE GASES FLUORADOS DE EFECTO INVERNADERO (F-GAS)

Aspectos clave del Reglamento F-GAS 2024:

- Reducción progresiva de HFCs: Se limita la cantidad de hidrofluorocarbonos (HFC) introducidos en el mercado a través de un sistema de cuotas.

- Restricciones en la venta y mantenimiento: A partir de ciertas fechas, se prohibirá la comercialización y uso de gases con GWP elevado.

- Fomento de gases con bajo GWP: Se incentiva el uso de refrigerantes naturales o con menor impacto climático.

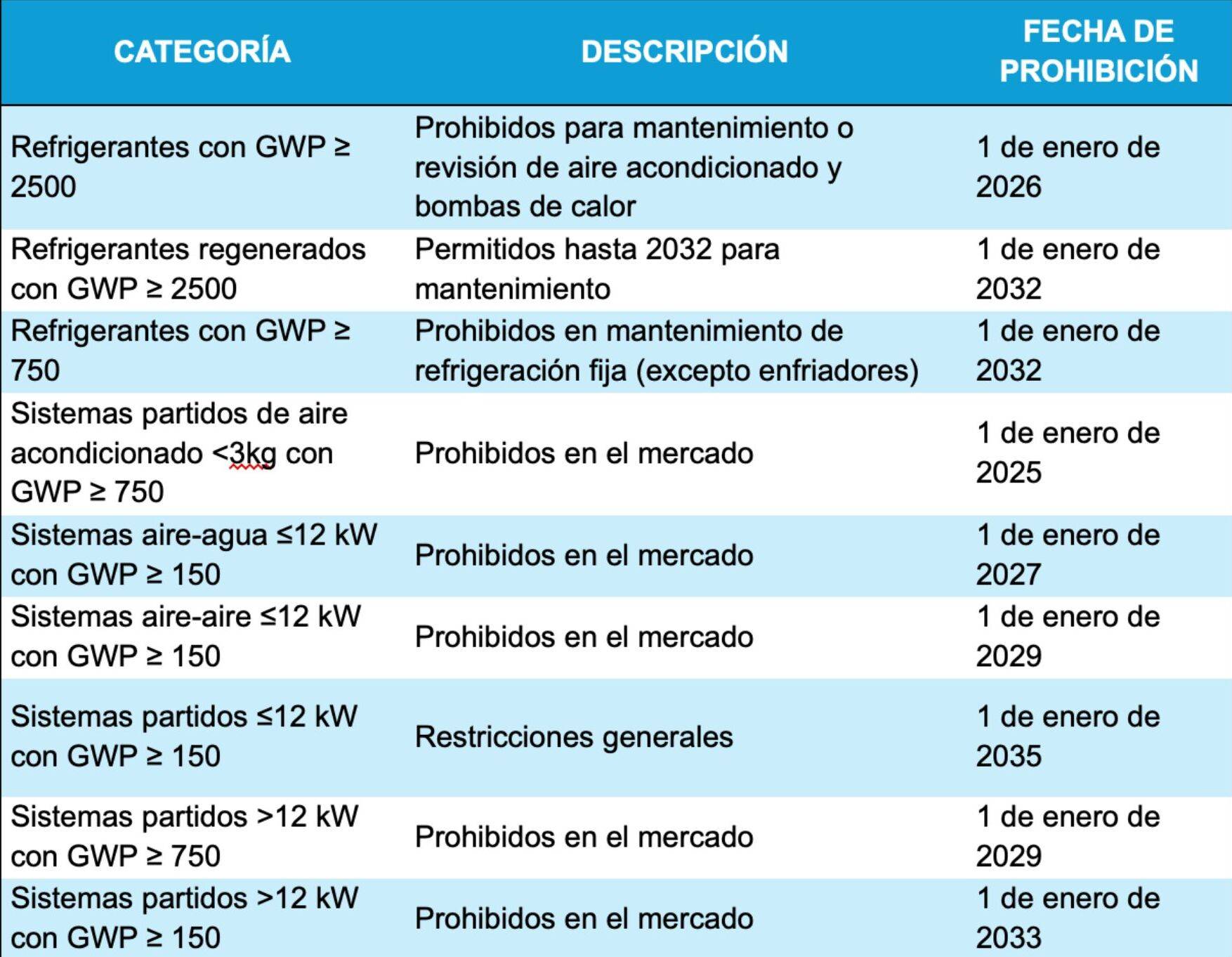

Tabla de restricciones en la venta y mantenimiento de gases refrigerantes :

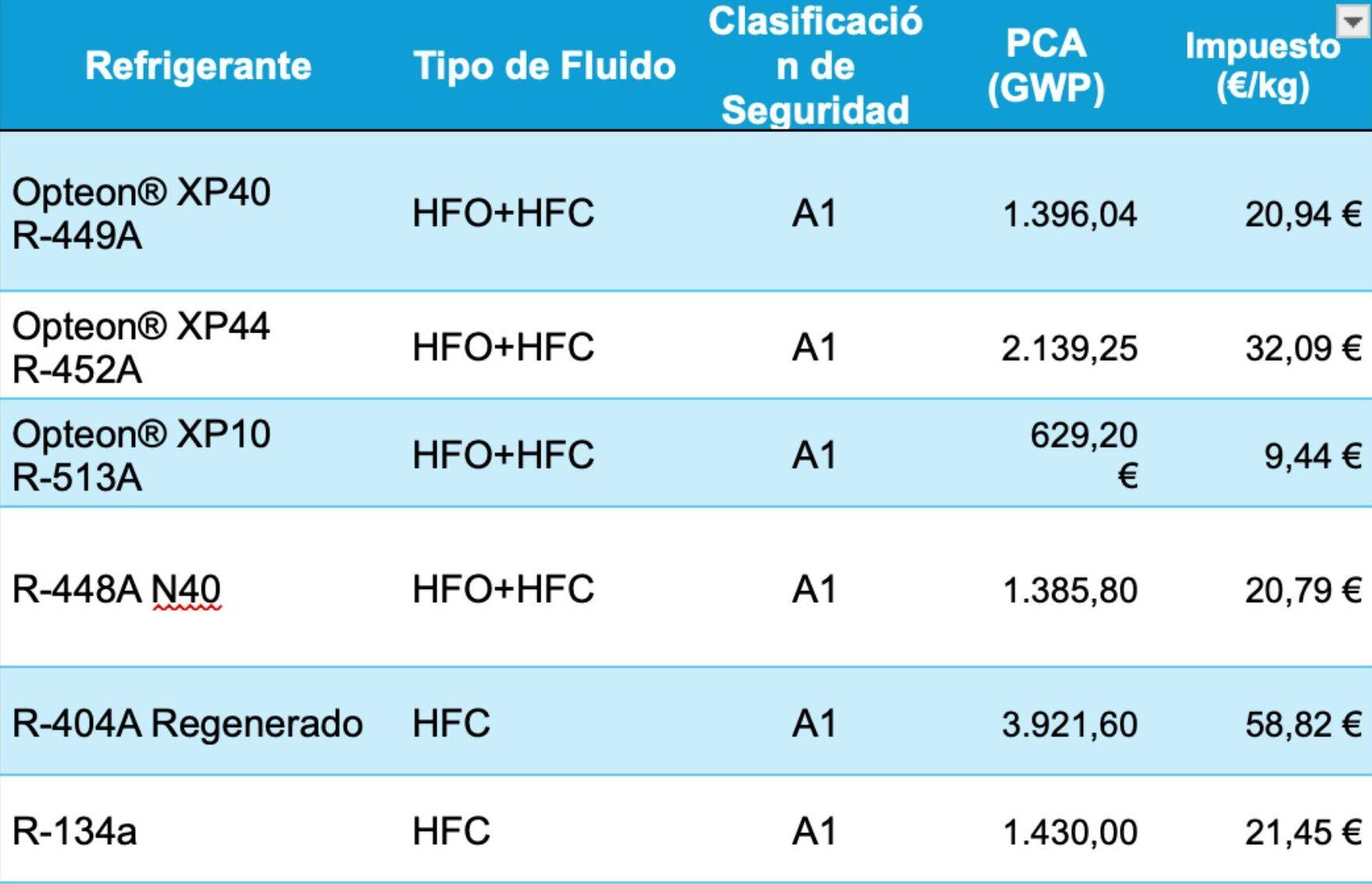

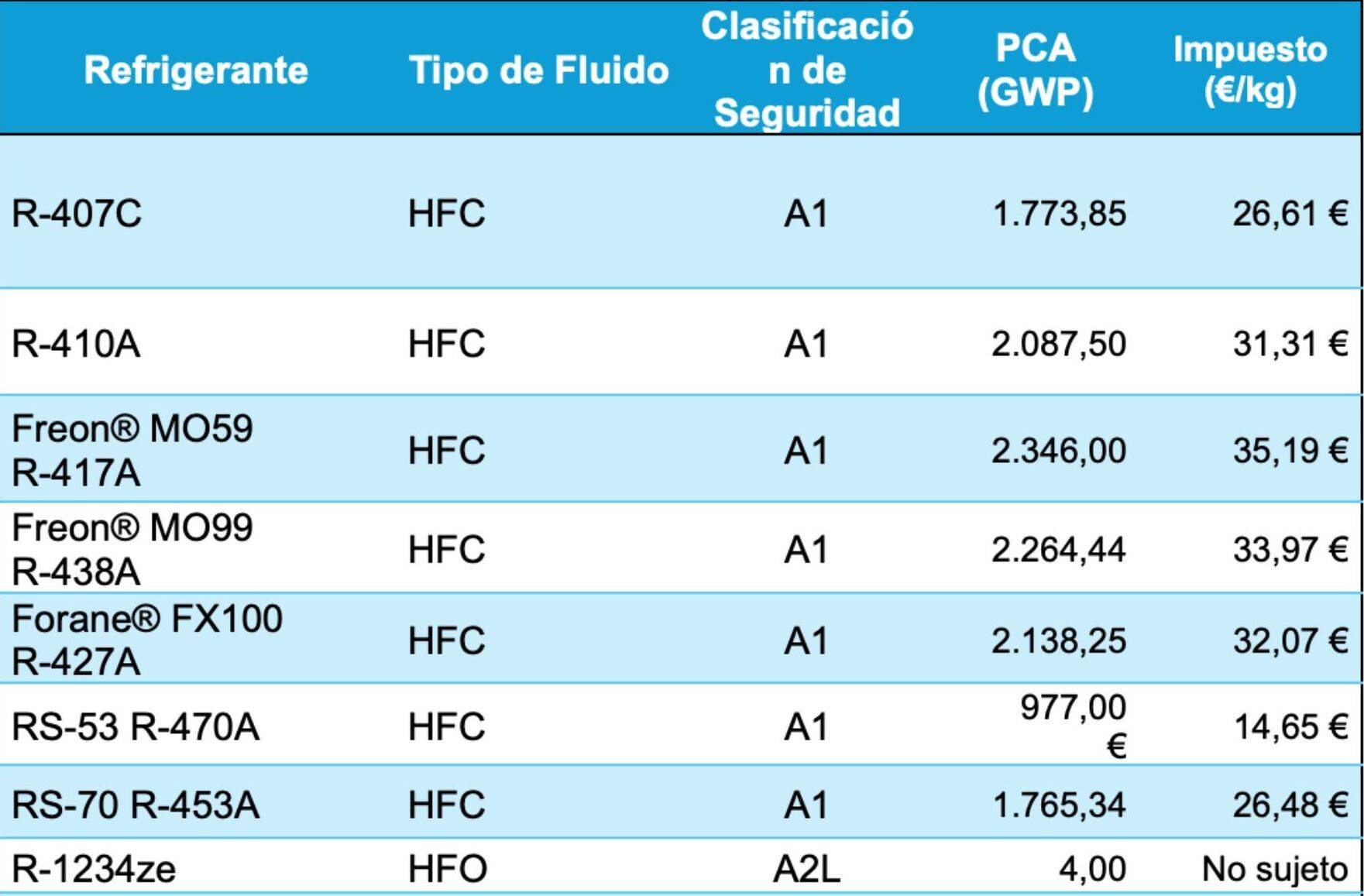

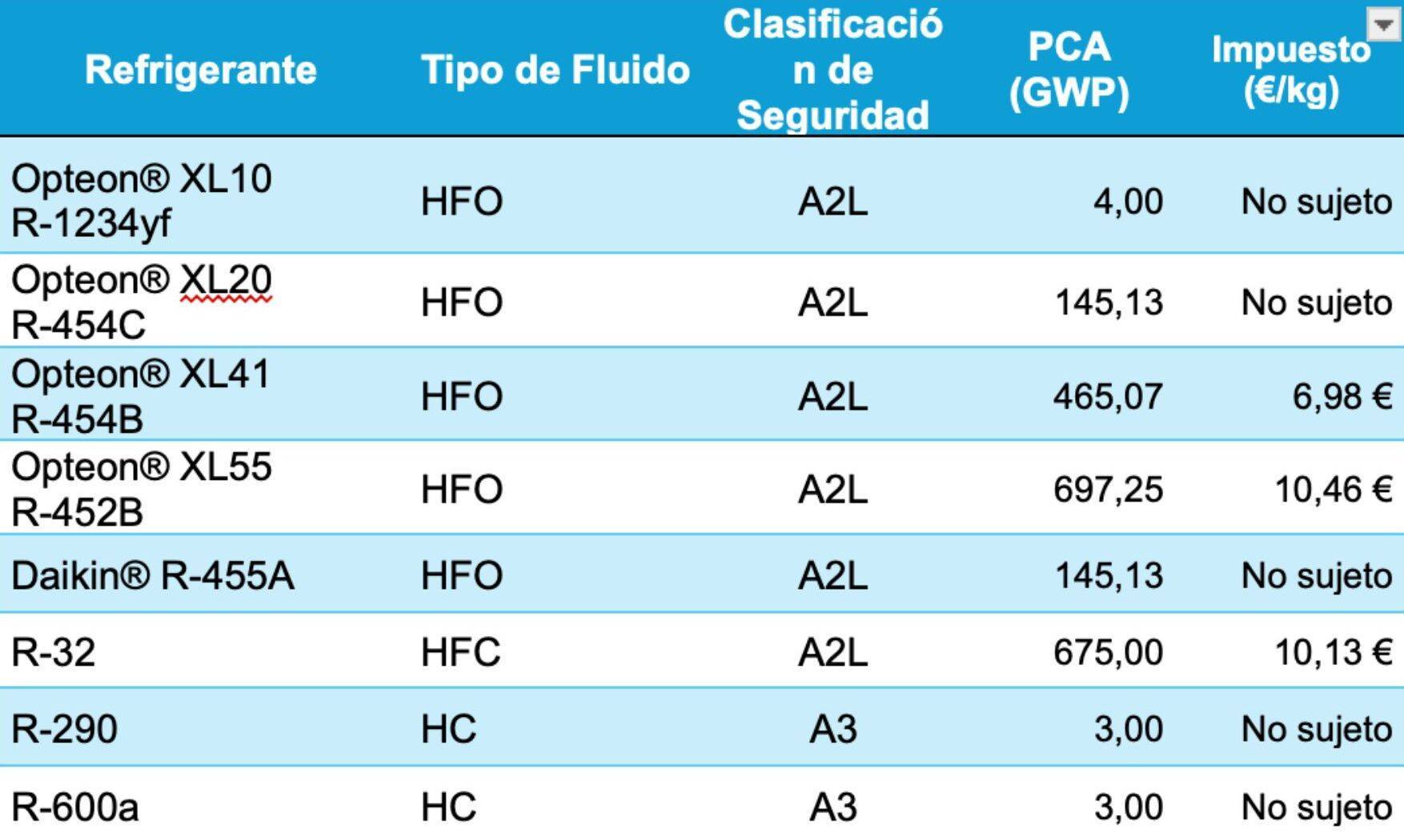

VALORES DE PCA (GWP) DE LOS GASES MÁS COMUNES Y LAS TASAS SOBRE ESTOS

Conclusión:

Principales alternativas a los gases fluorados

1. DIÓXIDO DE CARBONO (CO₂ – R-744)

Ventajas

-

GWP = 1 (prácticamente nulo impacto climático).

-

Alta eficiencia en aplicaciones de baja temperatura.

-

No inflamable ni tóxico.

-

Compatible con sistemas en cascada.

Inconvenientes

-

Alta presión de trabajo (necesita componentes resistentes).

-

Menor eficiencia en climas cálidos (requiere sistemas booster o subcríticos).

Usos recomendados

-

Supermercados, congelación industrial, cámaras frigoríficas y distribución de alimentos.

2. AMONÍACO (NH₃ – R-717)

Ventajas:

-

GWP = 0 (sin impacto ambiental).

-

Excelente rendimiento térmico y eficiencia energética.

-

Coste bajo del refrigerante.

Inconvenientes

-

Tóxico y ligeramente inflamable, requiere estrictas medidas de seguridad.

-

Incompatible con cobre (usa tuberías de acero inoxidable).

Usos recomendados

-

Industria alimentaria, logística refrigerada, fábricas de hielo y enfriamiento de procesos industriales.

3. HIDROCARBUROS (R-290 – Propano, R-600a – ISOBUTANO)

Ventajas:

-

GWP <5 (impacto ambiental mínimo).

-

Alta eficiencia energética.

-

Ideal para sistemas pequeños y medianos.

Inconvenientes

-

Altamente inflamables (necesitan medidas de seguridad y carga limitada en equipos).

-

Restricciones en algunos países por normativa de seguridad.

Usos recomendados:

-

Equipos autónomos, congeladores comerciales, expositores refrigerados y sistemas compactos.